www.przemysl-polska.com

08

'19

Written on Modified on

EPLAN

E4TC w kampusie uniwersyteckim w RWTH w Aachen podsumowuje wyniki badania w ramach kampanii »Engineering 4.0»”

W Europejskim Centrum Transformacji 4.0 (E4TC) w kampusie uniwersyteckim RWTH w Aachen badano poziom cyfryzacji inżynierii projektowania i sterowania oraz aspekty techniczne maszyn i instalacji. 38-stronicowy raport z badań zatytułowany «Engineering 4.0» powstał w oparciu o 8-miesięczne badania niemieckich producentów maszyn (oferujących zarówno produkty seryjne, jak i maszyny specjalne), biur projektowych oraz producentów podzespołów. Metodologia, stworzona do oceny potencjału rozwoju w inżynierii, po raz pierwszy w historii została zastosowana do oceny istniejących procesów pracy w dwóch wspomnianych obszarach: w produkcji seryjnej i w procesie produkcji maszyn specjalnych. Najważniejszym wnioskiem wypływającym z tych badań jest fakt, że częściowa automatyzacja procesów inżynieryjnych pozwala osiągnąć optymalną wartość współczynnika kosztów do uzyskiwanych korzyści.

Naukowcy z E4TC w Aachen na początku badania zaproponowali model przebiegu procesu inżynieryjnego i stworzyli matrycę ocen z pięcioma poziomami wydajności. Matryca »Efficiency Level» zawiera szczegółowe opisy metodologii / przepływu pracy, a uzupełnia ją matryca »Use Level» do opisu i oceny stopnia wykorzystania oprogramowania CAE, jako warunku podstawowego dla badania Engineering 4.0. Przebadano w sumie dziesięć etapów procesu, charakterystycznych dla inżynierii w produkcji maszyn (seryjnych i specjalnych). Utworzona matryca wydajności obejmuje typowe etapy cyklu zamówienia.

Dr. Thomas Gartzen_E4TC.jpg: » Dzięki standaryzacji lub automatyzacji projektów, firmy mają niemal całkowitą możliwość aby zapewnić potencjalny poziom oszczędności czasu i kosztów », mówi dyrektor zarządzający E4TC, Dr Thomas Gartzen.

Model przepływu pracy w procesie inżynieryjnym / matryca wydajności

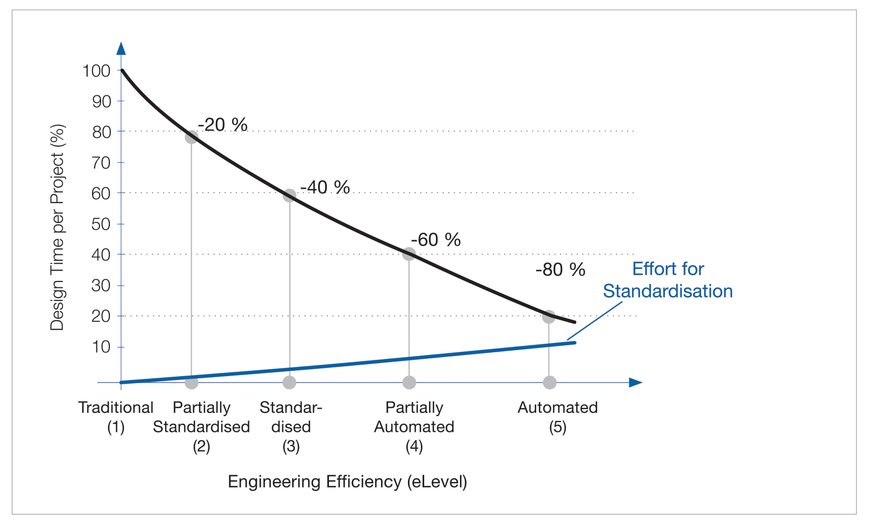

Badacze wzięli pod uwagę następujące obszary: zestawienia materiałowe, raporty, wygląd szafy sterowniczej oraz urządzenia i szablony stosowane podczas projektowania. Powody takiej oceny są oczywiste: «W zależności od specyfiki pracy klienta lub partnera, wyżej wspomniane etapy procesu są ze sobą słabo powiązane lub te powiązania praktycznie nie występują», mówi dr Thomas Gartzen, dyrektor zarządzający E4TC. « Dzięki standaryzacji lub automatyzacji projektów, firmy mają niemal całkowitą możliwość aby zapewnić potencjalny poziomu oszczędności czasu i kosztów.» Zwiększenie wydajności w ramach łańcucha wartości jest możliwe dzięki zastosowaniu tradycyjnych metod: od standaryzacji po automatyzację. W celu oceny wydajności na każdym etapie pracy, badanie dotyczyło pracy w pięciu etapach - w których można ustalić poziom wydajności (eLevel) inżynierii.

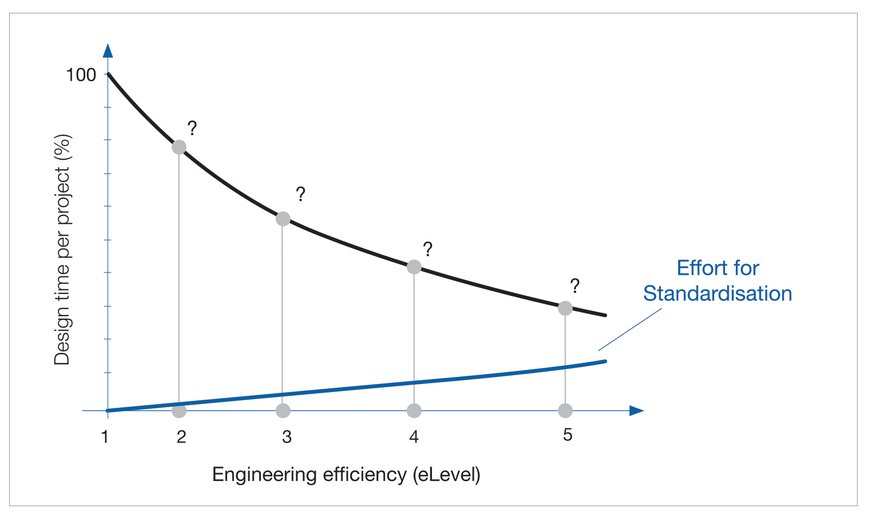

Graphic standardisation.jpg: Czas projektowania i wysiłek włożony w proces standaryzacji w zależności od zastosowanej metody.

Graphic Engineering Efficiency.jpg: Wyniki: krzywa referencyjna wydajności w inżynierii

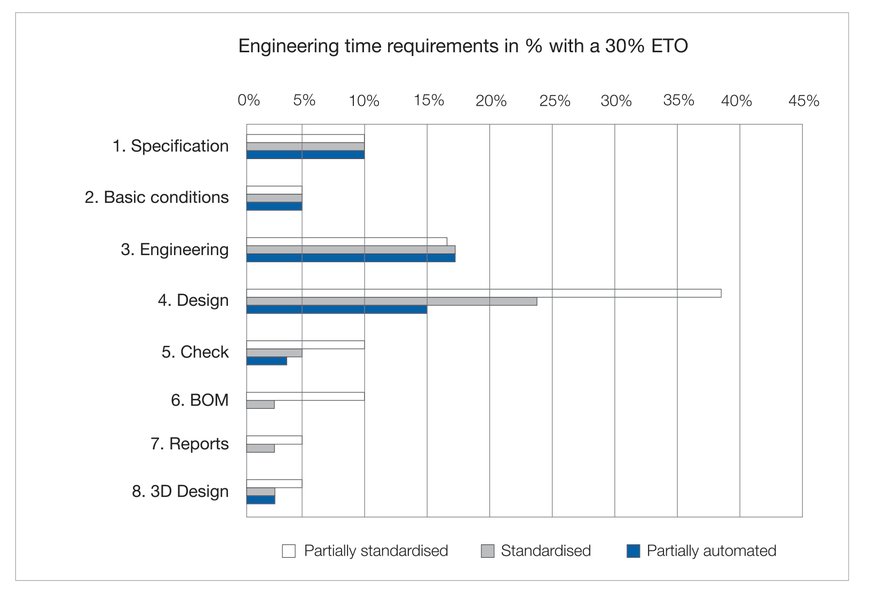

Graphic Engineering Time ETO.jpg: Typowy czas wymagany na wykonanie kroków technicznych (1–8) w procentach, przy założeniu poziomu wydajności eLevel2.

Rosnący potencjał

Korzystając z zebranych danych naukowcy ustalili, że firmy mogą stać się o 20% bardziej wydajne przechodząc z tradycyjnych metod pracy (eLevel1) do fazy częściowej standaryzacji (eLevel2). Metody pracy zorientowane na urządzenie zapewniają 25% oszczędności czasu przy tworzeniu schematów elektrycznych. Użytkownicy spędzili o połowę mniej czasu podczas tworzenia schematów korzystając z biblioteki gotowych fragmentów schematów przygotowanych dla poszczególnych funkcji produktu. Wprowadzenie częściowej automatyzacji zapewnia dodatkowe 25% oszczędności czasu podczas tworzenia schematów, a ręczne tworzenie zestawień jest całkowicie eliminowane przez wprowadzenie standaryzacji.

Badanie można pobrać bezpłatnie ze strony: eplan.de/engineering-4.0